Compresseur à vis : nous comprenons en quoi il consiste et comment il fonctionne

Dans cet article, vous apprendrez ce qu'est un compresseur à vis, quelle est la conception d'un compresseur à vis, comment fonctionne un compresseur à vis, les avantages des modèles de compresseurs à vis.

Le contenu de l'article

Compresseur à vis - qu'est-ce que c'est. Caractéristiques et caractéristiques des compresseurs rotatifs

Un compresseur à vis est un type de compresseur, un dispositif permettant de comprimer l'air et de le stocker pour une utilisation ultérieure. Dans les modèles à vis, le gaz/air est comprimé par deux rotors. Les rotors sont également appelés hélices, d'où leur nom.

Le premier compresseur à vis breveté a été conçu dans les années 30 du 20e siècle. Les compresseurs à vis sont juste derrière les compresseurs à piston en termes de popularité. Cela est dû à leur efficacité, leurs petites dimensions, leur légèreté, leur fiabilité, leur autonomie, leur efficacité énergétique, leur facilité d’installation et leurs faibles niveaux de vibrations. En raison de ce dernier, les modèles à vis n'ont pas besoin de fondation spéciale pour fonctionner correctement, c'est pourquoi ils sont utilisés par les premiers intervenants dans la construction navale/le placement sur des navires.

Les caractéristiques des appareils rotatifs sont supérieures à celles de leurs analogues - la pression atmosphérique maximale est de 15 atmosphères, la productivité atteint 100 mètres cubes par minute.

Avantages des compresseurs à vis

Avantages des compresseurs rotatifs par rapport à ceux à piston :

- Moins de consommation d'huile.La consommation d'huile dans les compresseurs rotatifs est de deux à trois milligrammes par mètre cube d'air pompé.

- Un air plus pur, aucun filtre nécessaire pour alimenter les équipements pneumatiques. Cela vient d’une consommation d’huile plus faible.

- Ils vibrent et font moins de bruit que les compresseurs à piston. Aucune fondation spéciale n’est nécessaire pour amortir les vibrations.

- Plus léger que les modèles à piston.

- Il y a un refroidissement par air. Autrement dit, aucune alimentation en eau n'est nécessaire pour refroidir l'air comprimé et la chaleur générée pendant le fonctionnement du compresseur peut être réutilisée pour chauffer la pièce.

- Plus fiable et sécurisé.

- Facile à contrôler et à utiliser.

- Peut travailler pendant de longues périodes sans interruption.

- Ils ne nécessitent pas de contrôle technique pendant longtemps.

- Il existe des systèmes de fonctionnement automatique et d'arrêt automatique.

Conception du compresseur à vis

Éléments d'un compresseur rotatif classique :

- Filtres à air primaires. Lorsque l'air pénètre dans l'appareil, il passe à travers un ou plusieurs filtres pour éliminer la poussière et les grosses saletés. Les filtres eux-mêmes sont constitués de plusieurs couches. L'un est monté au-dessus du boîtier sur le tube d'admission d'air, le second est installé sur le tube avec la valve.

- Clapet anti-retour. Grâce à cela, l'huile de la chambre de travail et l'air comprimé ne s'échappent pas dans l'atmosphère - ils bloquent la sortie. Il fonctionne mécaniquement - il se ferme sous la pression de l'air, s'ouvre sous la basse pression dans la chambre. Equipé d'un ressort.

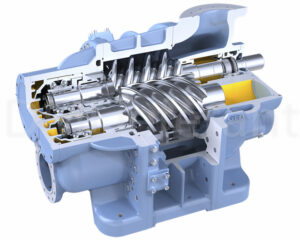

- Unité de travail – chambre principale et deux vis/rotors. Dans cette chambre, les rotors compriment l'air. Les rotors eux-mêmes sont deux grosses vis avec des filetages qui, lorsqu'elles sont tournées, scellent hermétiquement une partie de l'espace. Les vis sont la partie la plus chère du compresseur. Il y a plusieurs capteurs dans la chambre, l'un d'eux sert à régler la température des vis.Il est situé à proximité du tuyau/tuyau de sortie d’air. Le compresseur s'éteint automatiquement lorsque la température de sortie atteint 105 degrés au niveau des vis. Sinon, l'équipement deviendra inutilisable en raison d'une surchauffe de l'appareil.

- Unité d'entraînement. Il peut être direct (le couple du moteur est directement transmis aux hélices) et par courroie (la courroie est solidement tendue entre les arbres des hélices et le moteur ; lorsque l'arbre du moteur tourne, l'arbre du rotor tourne également). Les modèles directs sont plus efficaces, mais ils prennent également plus de place et sont plus difficiles à réparer, c'est pourquoi les modèles à entraînement par courroie sont plus courants. La courroie elle-même se compose de deux poulies reliées. Les modèles de courroies à vitesse de rotation élevée augmentent la productivité et réduisent la pression.

- Courroie/poulies. Le kit est livré avec plusieurs courroies/poulies de différentes tailles. Grâce à eux, vous pouvez réguler la vitesse de rotation.

- Moteur ou moteur. Un moteur électrique classique qui fait tourner les vis directement à travers l'arbre ou à l'aide d'une courroie. Pour le protéger, un capteur thermique est fourni - lorsqu'il atteint la température maximale autorisée (en fonction du modèle de moteur spécifique), le capteur envoie un signal au panneau de commande, puis les contacts du moteur s'ouvrent jusqu'à ce qu'il refroidisse. Cette solution prolonge la durée de vie du moteur et évite les accidents.

- Filtre à l'huile. Il est nécessaire de nettoyer l'huile des gros contaminants avant qu'elle ne pénètre dans les rotors. Il est situé devant le tuyau d'alimentation en pétrole dans la chambre de travail.

- Chambre de séparation d'huile. L'air entre ici après compression. Après le processus de compression, il contient beaucoup d’huile. Pour éviter de contaminer les équipements pneumatiques, vous devez les nettoyer. Pour ce faire, l’air est tourbillonné et, en raison de la force centrifuge, des différents poids et épaisseurs, les gouttelettes d’huile sont séparées des masses d’air.Ils le versent dans un récipient d'où l'huile est réinjectée.

- Filtre à l'huile. Il s'agit de la deuxième étape du nettoyage de l'air de l'huile. Une fois que la majeure partie de l’huile en a été séparée, l’air passe à travers ce filtre. A la sortie, la teneur en huile ne dépasse pas 1,4 milligrammes par mètre cube d'air. Aucun autre compresseur à piston ne nettoie l'air de cette façon.

- Soupape de sécurité. Souvent appelée soupape de sécurité. Se déclenche lorsque la pression dans la chambre de séparation d'huile dépasse le niveau admissible. Cette vanne ferme l'alimentation en air du compartiment, après quoi le compresseur cesse de fonctionner.

- Thermostat. L'appareil contourne l'huile froide pour la refroidir plus rapidement.

- Refroidisseur d'huile. Lorsque l’air est comprimé, il se réchauffe. La température monte à 107-180 degrés Celsius. L’huile entre en contact avec l’air et s’échauffe donc également. L'huile chaude entre dans le refroidisseur, où elle se refroidit.

- Chambre de refroidissement à air. L'air est refroidi ici. Nous avons mentionné ci-dessus que dans le compresseur, l'air comprimé est chauffé à une température de 107 à 180 degrés. Il est dangereux d'utiliser de l'air comprimé si chaud, c'est pourquoi le compresseur est équipé d'un refroidisseur d'air. Ici, le gaz comprimé est refroidi à une température de 10 à 20 degrés Celsius supérieure à la température ambiante.

- Ventilateur. La tâche principale d’un ventilateur dans un compresseur est d’aspirer de l’air pour le comprimer. L'appareil est placé de manière à refroidir en outre l'équipement.

- Pressostat. Automatise le fonctionnement du compresseur - mesure la pression dans le système lorsqu'elle atteint un certain niveau, ouvre les contacts du moteur et le compresseur s'arrête. Les derniers modèles disposent de panneaux électroniques.

- Manomètre. Mesure la pression dans le compresseur.Installé sur le panneau avant pour que l'utilisateur puisse surveiller la pression.

- Tube de sortie d'air.

Comment fonctionne un compresseur à vis ?

Le principe de fonctionnement d'un compresseur rotatif est le suivant :

Un moteur électrique fait tourner l'arbre d'hélice via une courroie. Au-dessus de la chambre de travail avec rotors se trouve un trou ou un tube avec un ventilateur pour l'admission d'air. Les vis elles-mêmes sont conçues de telle manière que lorsque vous connectez leurs côtés, une section étanche se forme. L'air entre dans cette section. Les vis déplacent l'air par portions vers le tube d'évacuation d'air. Pour faciliter la rotation des rotors, ils sont lubrifiés avec de l'huile, ce qui permet de mélanger l'air qui s'échappe avec de l'huile. Le mélange pénètre dans la chambre de nettoyage par le tube de sortie. Là, l'air tourbillonne, en raison de la force centrifuge, de différentes masses, densités et épaisseurs, l'huile coule vers le bas et les masses d'air montent. Là, ils passent à travers le filtre à huile, presque entièrement débarrassés de l'huile. Lorsque le gaz est comprimé, il s'échauffe. L'air dans le compresseur chauffe jusqu'à 107-180 degrés Celsius, il doit donc être refroidi. Après la chambre de nettoyage, il pénètre dans le radiateur par un tube où il est refroidi. Le gaz comprimé sort par le tuyau. L’huile entre en contact avec l’air et s’échauffe donc également. Après la chambre de nettoyage, il pénètre également dans le radiateur, où il est refroidi. Le mélange est ensuite transporté à travers les tubes vers les rotors pour être réutilisé. En chemin, il passe par le filtre à huile. Pour l'arrêt automatique, il y a un pressostat sur les tubes, qui éteint le moteur lorsqu'un certain indicateur est atteint.